纵观当下自动化设备的相关信息,无疑不承认如今国内自动化设备高端市场被国际品牌所占领,国产企业只能在中低端市场力争上游。如今,德国工业4.0的提出掀起了全球工业革命的狂潮,中国也不例外,提出了中国制造2025的初步计划,并指出要用30年的时间成为全球设备制造强国。

上提出这一概念,决定在2020年达到工业4.0的标准。

工业4.0和中国智能制造

两大主题:智能工厂和智能生产(详解)

何谓三大集成:

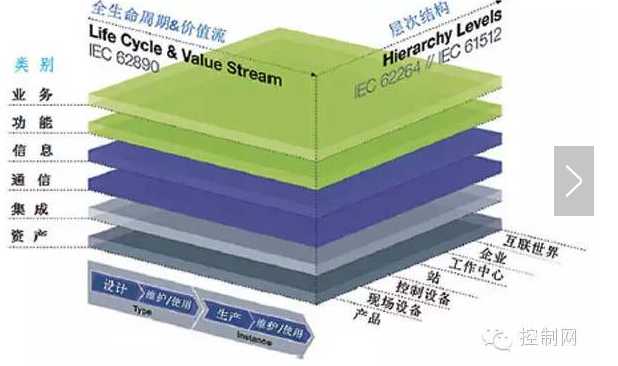

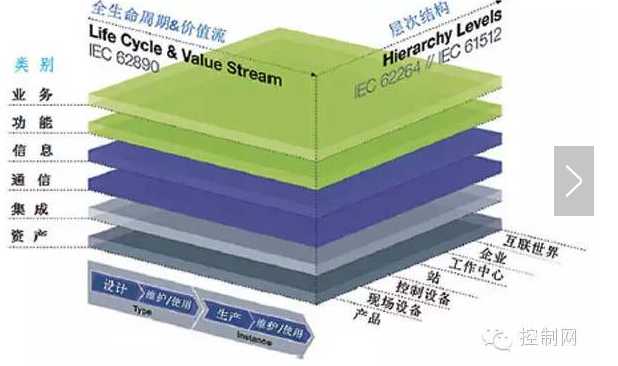

上图是德国工业4.0的参考架构模型,所谓三大集成,就是如图,左边是企业内的网络化制造体系的纵向集成(生产层,控制层,管理层),右下角的是企业间的横向集成(各个产业链、工厂),再到下方的全生命周期端到工程数字化端的集成(简单来讲就是用户/模型到设计)

所谓集成,可以简单理解成打通,西门子相关人员说过,工业4.0其实只是在干一件事,就是让数据说话,就比如拿维修来说,每一个工程师对于同一个问题点的看法可能会不一样,从而处理的方式或许也会不一样,从而到最后得到的数据也会不一样。德国工业4.0就是要把从车间生产,到企业管理,再到客户等一套流程进行数字化处理,再把得到的数据进行分析,得到数据背后的信息之后在进行数字化这样的闭环系统,使得信息可以得到不停的优化迭代。最后会得到一整套的标准,这个标准,就会让生产得到简化,交易能够更加顺畅。

左边的纵向集成,其实就是公司内部层与层之间的相互打通,简而言之,就是ERP和MES合二为一,MES是一套面向制造企业车间执行层的生产信息化管理系统。底端生产线的数据能实时传到控制层甚至管理层,使得生产透明化,在标准数据的对比下能迅速的发现问题以及解决问题,极大地提高了生产效率。

右边的横向集成是说白了其实就是企业与企业之间的联系,是指将各种不同的制造阶段的智能系统集成在一起,既包括一个公司内部的材料、能源和信息的配置(如原材料、生产过程、产品外出物料、市场营销等等),也包括不同公司之间的价值网络的配置。这样在企业与企业之间的交易能够更加效率。

端到端集成就是从最开始的产品设计一段和最终客户一段相连,其实就是给用户提供更快捷的个性化定制,这些都必须以纵向集成和横向集成来实现,最终达到批量化定制化的目的。

德国虽然在数字化上走在世界的最先端,但其互联网的不发达使得德国工业的重心偏向于数字化的实施,在互联网上的技术还有待提高。

中国智能制造:

在2015年3月5日的全国两会上,“中国制造2025”被正式提出,其最终目标是要用30年的时间达到国际水平的生产制造强国。就目前来看,用30年来积累的工业制造业的知识是不可能达到制造强国的水平,所以,中国提出的智能制造计划,并不是像西方国家一样进行传统的人工工业知识积累,而是采用人工智能的“特定环境识别功能”来积累和迭代得到的工业知识。

在传统的人工知识积累上,知识的生产必须通过长时期的实践积累,并且根据个人的能力处理的样品数量会得到限制,周期长短也不一定。而对于知识的传承来说,人工的知识传输率不可能达到百分之百,有部分的知识会随着人的离开而消失,这种消失所带来的损失其实就是在减缓知识的迭代发展。

而人工智能一开始便能储存大量的数据进行分析,在人工的训练之后便形成模型(标准),通过模型便能对制造系统进行调整,把出现的问题解决之后再收集执行后的数据,从而形成知识进行储存,这样就成为了一个知识迭代的闭环系统。这样的迭代方式相比于人工知识的积累和传承来说,人工智能可以处理大量的样本,在系统成熟后可短时间内进行自我分析处理并学习,而且在传承的过程中可以保证知识百分之百的流通,不会发生数据丢失的现象。

而现如今中国作为世界第一大自动化设备市场,对于数据的采集来说是十分方便且全面的。这对于智能学习的第一步大数据收集来说是一个非常好的基础。

但是如果这种数据得不到流通,其背后体现出来的信息就产生不了价值。所以,在人工智能之外,中国智能制造还有一个开发项目就是工业云平台技术,云平台不但可以是工业知识能够在企业之间互相交流,而且也更加有利于人工智能工业知识的优化和迭代。这样一个平台不但可以进行数据的交流,也可以了解到各家企业的信息,通过平台进行交易以及拓展客户等,带动了整个国内市场网状化的统一发展。

智能制造能够带来适用的解决方案吗?

1,智能制造能解决国内制造业的短板吗?

制造强国的根本毋庸置疑就是拥有高端的制造技术。而即使我国制造业最擅长的生产制造来说,不足的地方依然很严重。如核心技术缺失,关键零部件依赖进口,国产制造质量差等等。如果不进行技术改革让国内关键零部件达到自给自足的情况下,就算能做到工业自动化的大数据收集,收集到的数据对于制造业的发展来说也是毫无意义的,只能继续停留在现有阶段。所以,在制造业上,要想真正达到制造强国,最基础的关键零部件制造技术以及其他制造技术必须要得到提升,在这之后才能进行数据的收集和迭代更新,这样才能做到之前所说的知识积累,这才是现如今工作的重心所在。

2,智能制造能解决各种发展不平衡的现状吗?

就现阶段的情况来看的话自然是不行的,智能制造的发展分为三个阶段,第一个是数字化制造,第二个是数字化网络化制造,第三个是数字化网络化智能化制造。这三个阶段其实就是各家企业根据实际情况去发展的目标。在达到自动化生产的厂家先从自动化转变成数字化制造为目标,达到数字化生产的厂家在数字化之上添加网络化制造,而两者都达到要求的厂家才可以进行智能化制造的行程。所以总体来说,各企业还得靠自己进行自我发展来缩短与龙门企业的距离。

开辟新道路所带来的企业转型问题

随着工业4.0的推出,人们在销售上开始有了一个新的概念,就是越来越注重非标品的订制。从以产品为主到以客户为主,话句话说,这就是从以销售产品为中心变为以销售服务为中心的转变。现如今不单单知识自动化设备产品,在其他领域的产品都存在着商品一致化的问题。因为和其他商家比起来并没有十分突出特色的地方,所以许多厂家都在以成本,维修等其他方面提高自我竞争的价值。但这毕竟不是一条长久之路,所以在新概念中以销售服务为主不但可以获得更多的空间和方式来体现企业的独特性,并且收益也会比传统的以产品为中心的销售方式多,发展空间也比较广。

国内有个别厂家已经完成了这一形式的转变,青岛的红领企业舍弃了传统的批量性服装生产的形式,完成了以客户为主的高档西装定制商的转变。虽然还不能完全以客户的需求来进行订制,但根据厂家设定好的各部位款式来进行自我搭配的方式无疑就是销售服务的一个良好例子。

但像红领一样能做到完成转型的企业必须拥有一定的经济实力以及相关人才。就从深圳市的机器人产业来说,机器人行业的企业规模还是以中小型企业为主,大型企业仅占7%。而中小型企业大多数都是以代理国外零部件产品或者是仿制国外产品进而拉低成本的自主产品为主。要这么多的中小型企业在30年的时间内脱离以产品为核心,转型成为以客户为中心,以销售服务为中心是必然不可能的。如果国家真的以10年等于国外100年的速度发展,无疑会淘汰一大批中小型企业,将来各行业的趋势更会向提前发展好的龙头企业倾倒,企业分歧化会更加严重。

现如今提倡OT和IT结合,让网络来带动流水线的生产以及主导后期的运维,把以产品为核心的传统销售方式变为以销售服务的可长期发展方式。这固然对于一个国家整体来说是必要的,但能够进入这一门槛的企业真真正正又能有多少,像国外的代理商,如国内的西门子企业已经开始为名族企业进行设备数字化,运输数字化等服务型的销售。从这一现象来看不难想象将来西门子的实力能够垄断数字化工厂的设计等一系列的服务型产业,那和如今的设备高端市场以国际品牌为主有什么区别?所以,各家企业在稳定好产品销售的同时,也应该开始设想将来企业发展方向和目标,以免被快速发展的趋势所抛在身后的浪潮中。